请问一下,汽车行业总装工位规划的技术应用是怎么样的?

最佳答案:

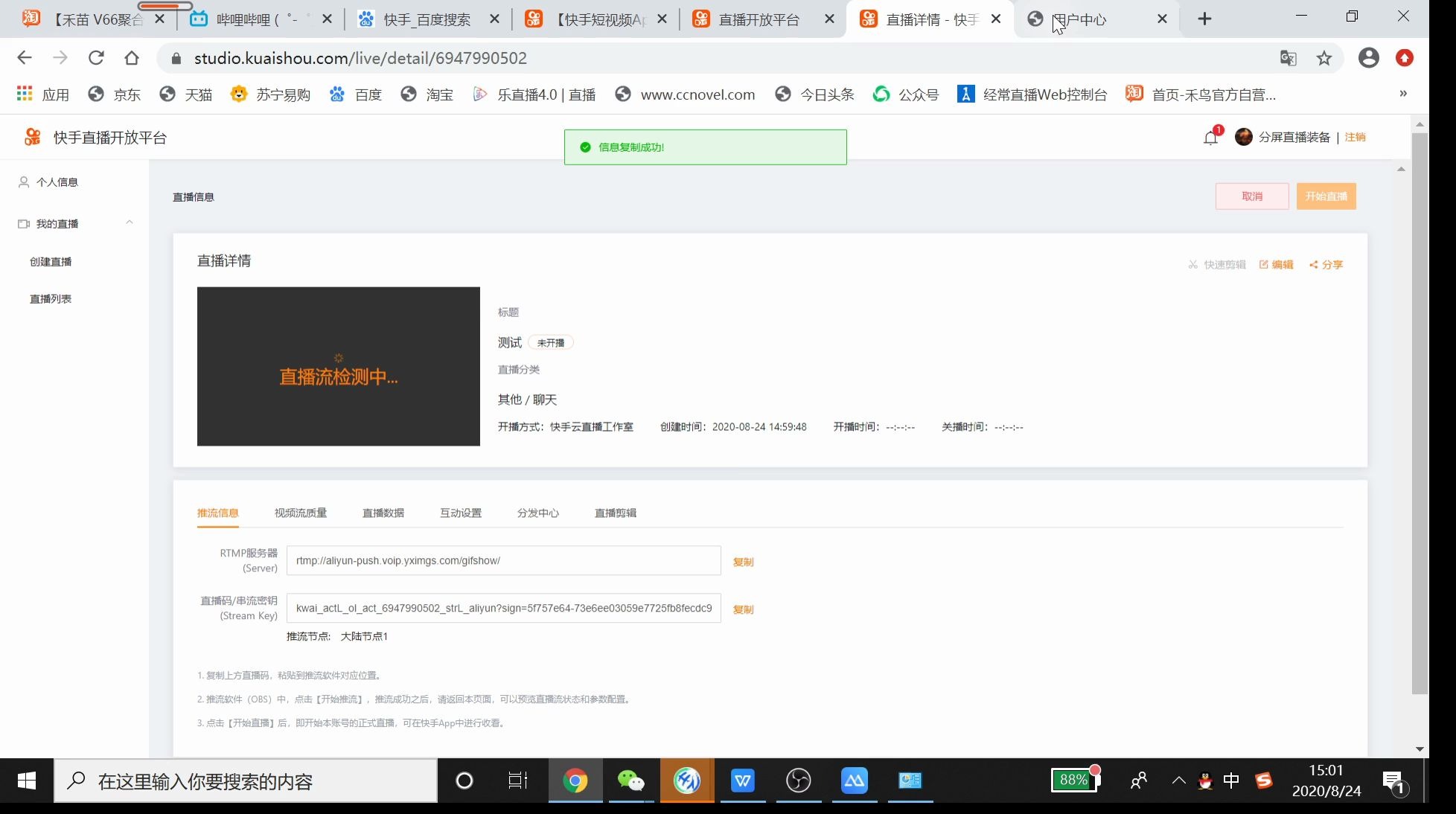

1.模块化

多个独立零部件或功能项通过集成为满足汽车特定功能的总成,即模块化设计。它可以实现标准化生产,同时灵活搭载新技术。总装模块化技术可以减少主线工位长度,扩展产线柔性程度,缩短汽车生产周期。模块化主要涉及电子控制系统模块化(电子控制单元ECU/整车控制器VCU/车载信息娱乐主机MMI等)和产品结构模块化(动力总成/前端框架/仪表板/车门/前后保险杠等)两个方向。

2.通用化

作用功能一致,结构类型相近的产品,经过统一后可以彼此互换的标准化形式,即通用化设计。通用化要以互换性为前提,互换性包含尺寸和功能互换两层含义。总装通用化技术能够缩短汽车开发周期,降低项目成本投资,优化现场作业强度。通用化主要涉及零部件通用化、标准件通用化、设备工具通用化和力矩通用化四个方向。

3.自动化

通过研制系统设备的采用,实现替代或辅助作业人员完成生产装配工作,即自动化设计。总装自动化技术可以提升产线工作效率,减轻员工作业负荷,提高产品质量水准。自动化技术通常应用在大质量或体积零部件装配、作业空间位置受限、效率低下瓶颈工位和产品功能特定要求等环节,如玻璃(前后风挡和全景天窗)涂胶/安装机器人、仪表/轮胎/蓄电池等助力机械手、多合一加注设备、定值/数显电动工具、模块化输送线及AGV配送设备等。

4.柔性化

能够结合市场需求开展不同车型、不同节拍和不同产量的生产组织活动,并高效地满足顾客的个性化需求,即柔性化设计。总装柔性化技术能够提高产线风险应对能力,改善员工作业环境,应对市场复杂需求。柔性化通常可以从混线生产、用工模式、人机工程和节拍更替四个方面着手改善。

随着市场竞争、技术革新及政策导向等多方面因素的影响,合理、经济与科学的工位规划愈发重要。在工位规划过程中,设计原则、核心关键及技术应用等环节不断细化深入,传统优势技术已转变为通用必备技术。聚焦顾客需求,对标行业标杆,将工位规划理论与实际融合,为全面质量改善和效率提升奠定坚实基础。